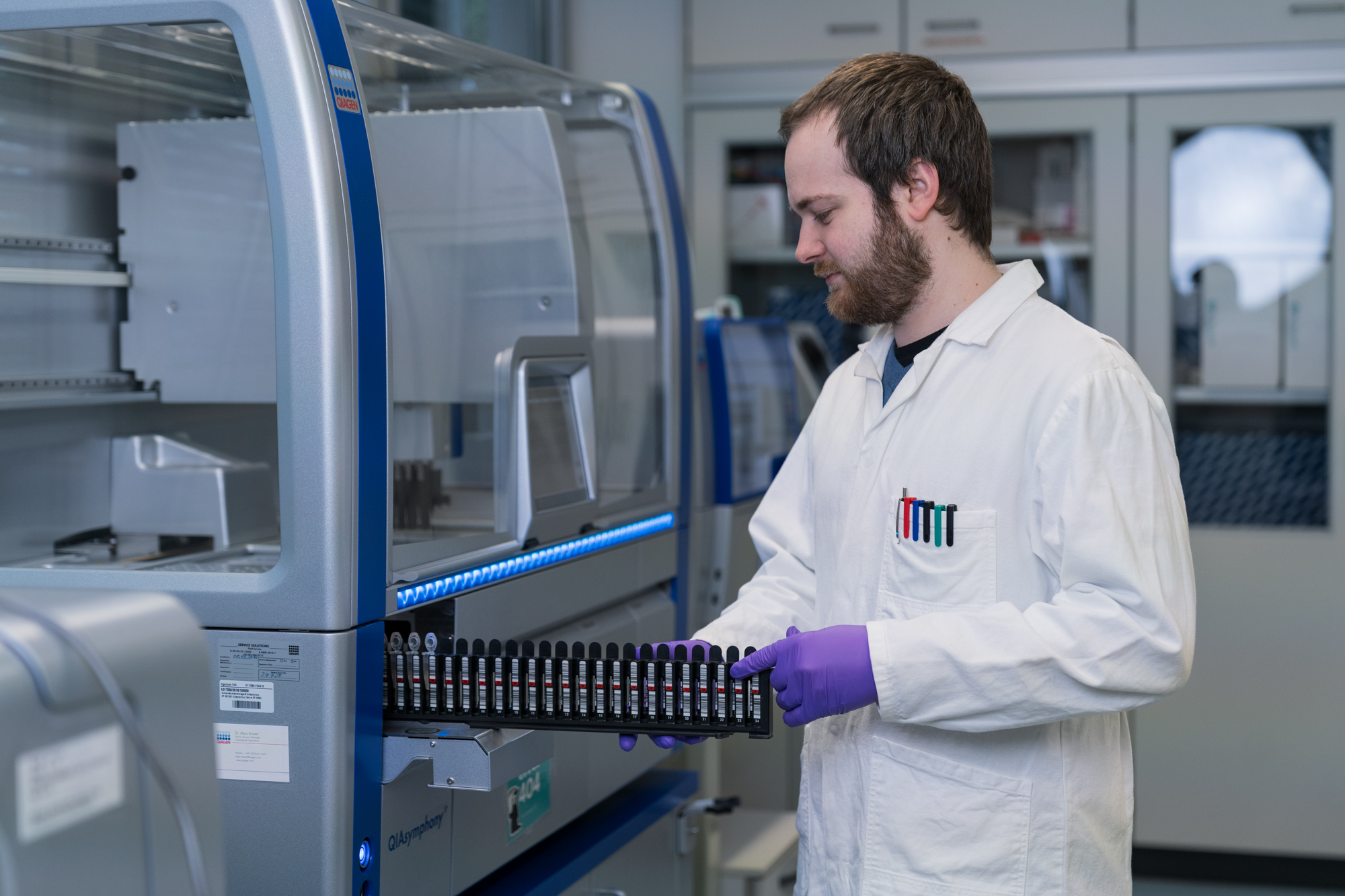

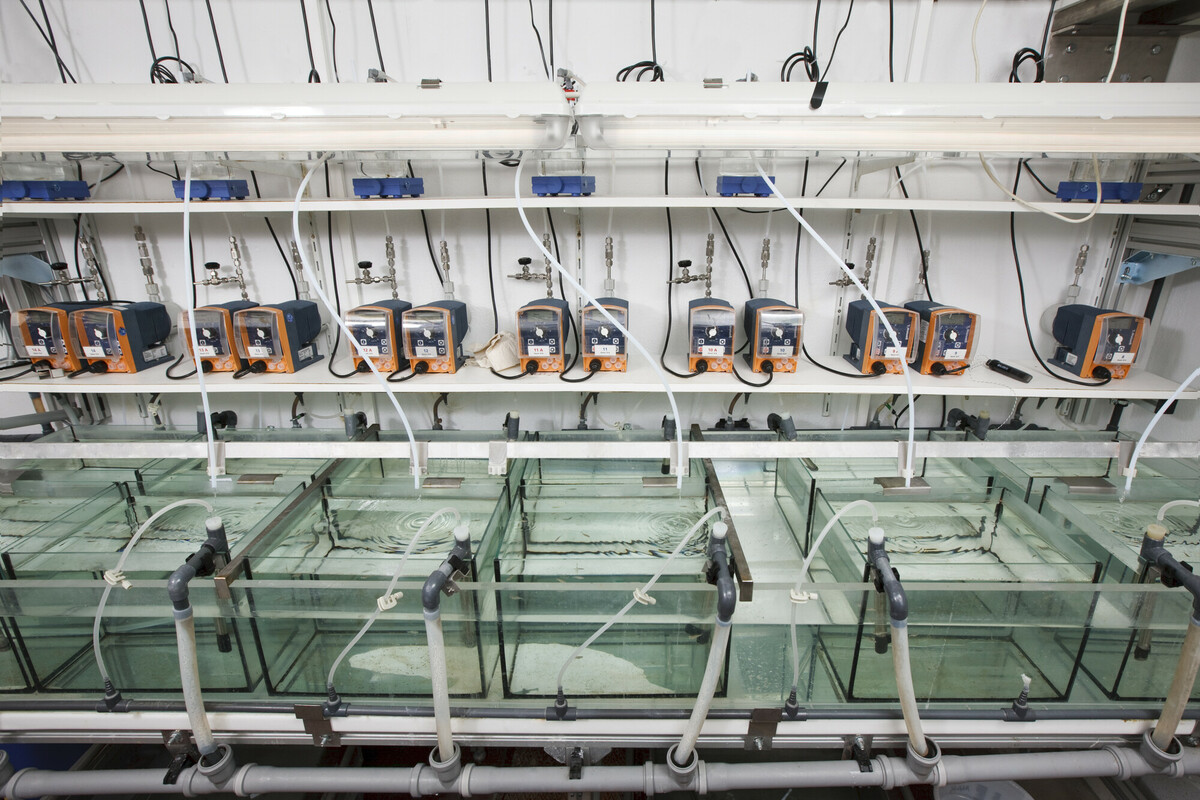

Anlage zur Synthese von Polymilchsäure

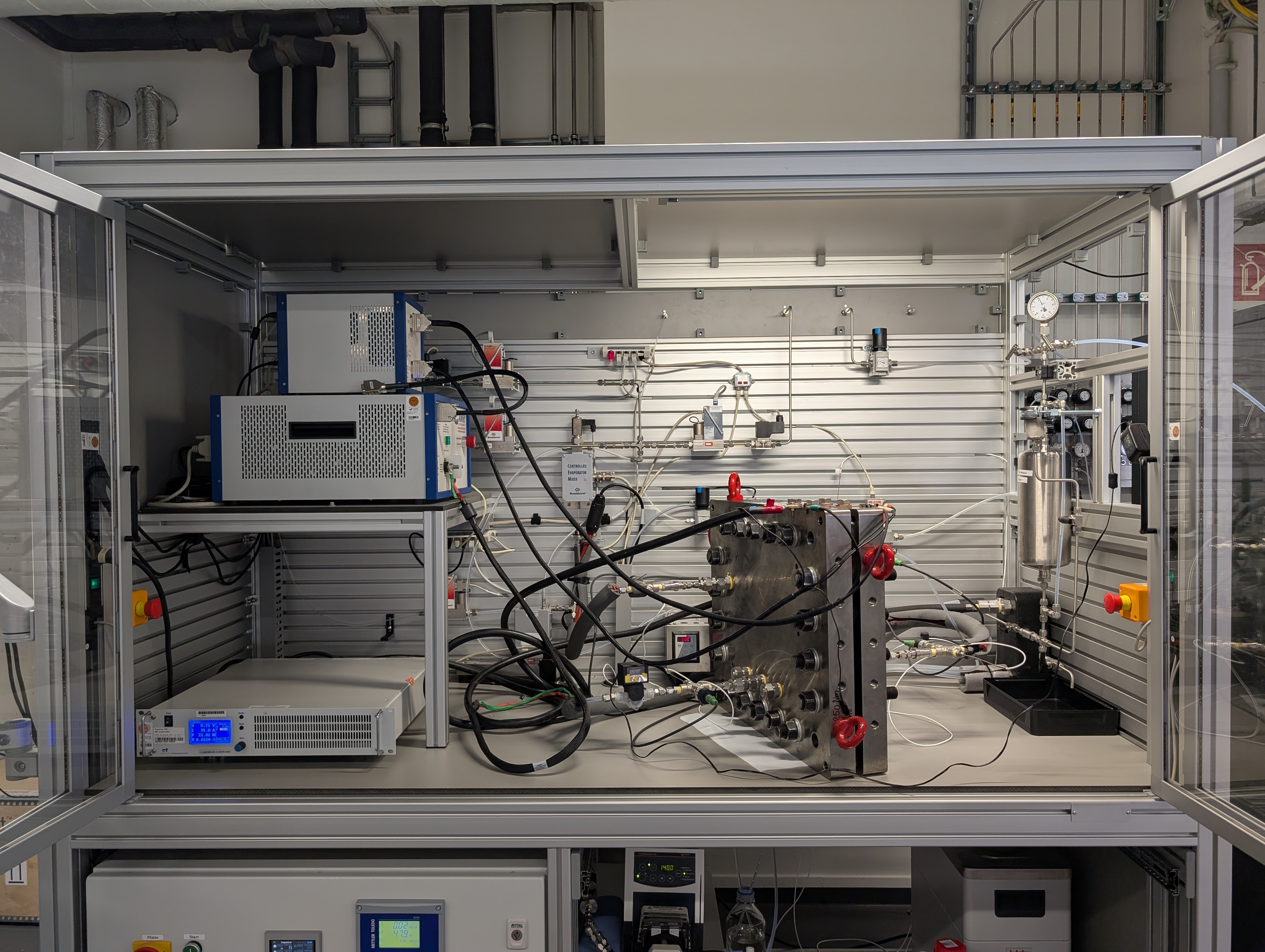

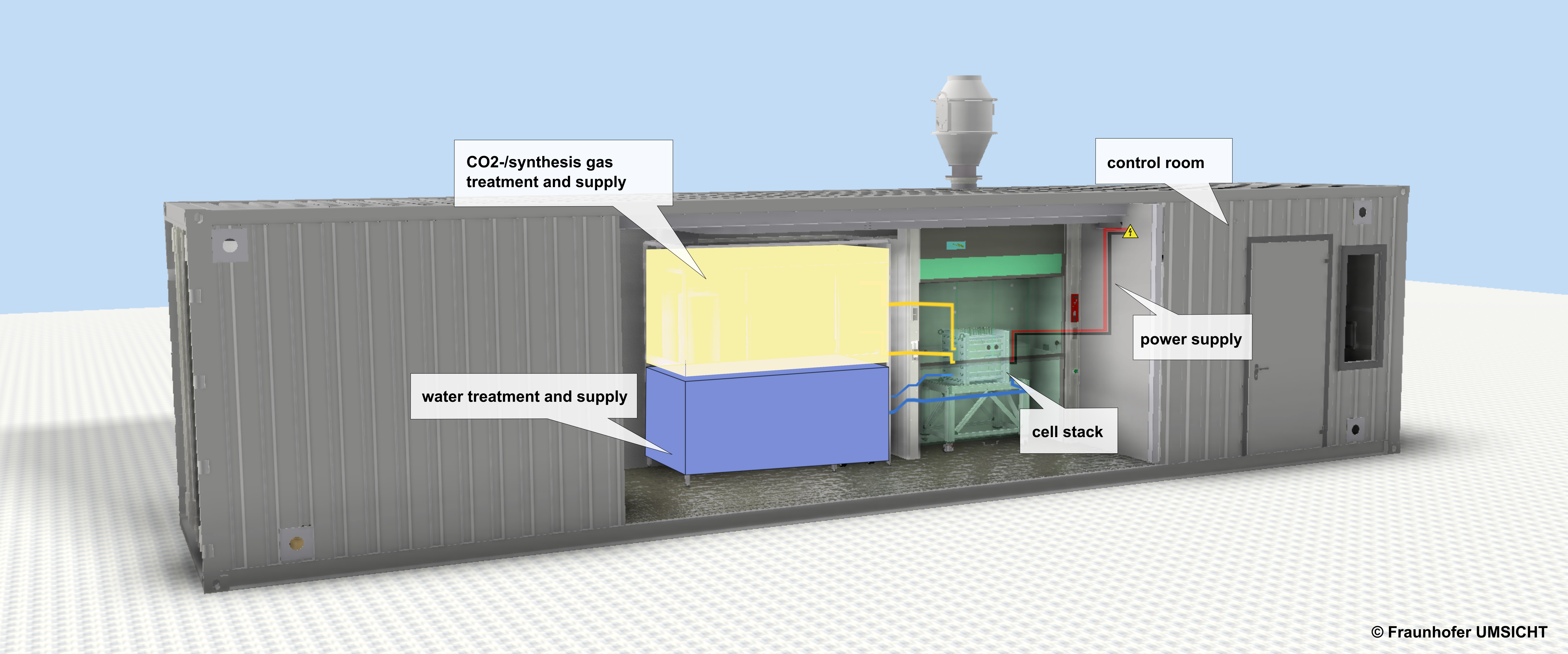

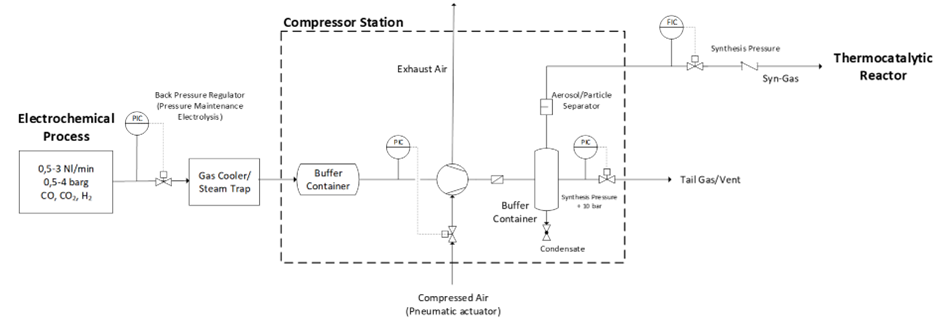

Am Fraunhofer IAP wird aus Milchsäure, die aus alternativen Rohstoffen oder innovativen Fermentationsverfahren gewonnen wird, Polymilchsäure (PLA) synthetisiert. Mit langjähriger Expertise werden Kundinnen und Kunden bei der Entwicklung neuer PLA-Materialien unterstützt, wobei Synthesen bis in den Kilogramm-Maßstab ermöglicht werden. Der gesamte Prozess von der Milchsäure bis zum stabilisierten PLA wird abgedeckt. Dabei können verschiedene Milchsäurequalitäten aus biotechnologischen Prozessen getestet sowie Lactid hergestellt und aufgereinigt werden. Zusätzlich wird das chemische Recycling von PLA zu Lactid realisiert, wodurch Alt-PLA in neuwertige Produkte zurückgeführt werden kann. So wird ein nachhaltiger Materialkreislauf geschaffen und die Nutzung erneuerbarer Rohstoffe gezielt gefördert.

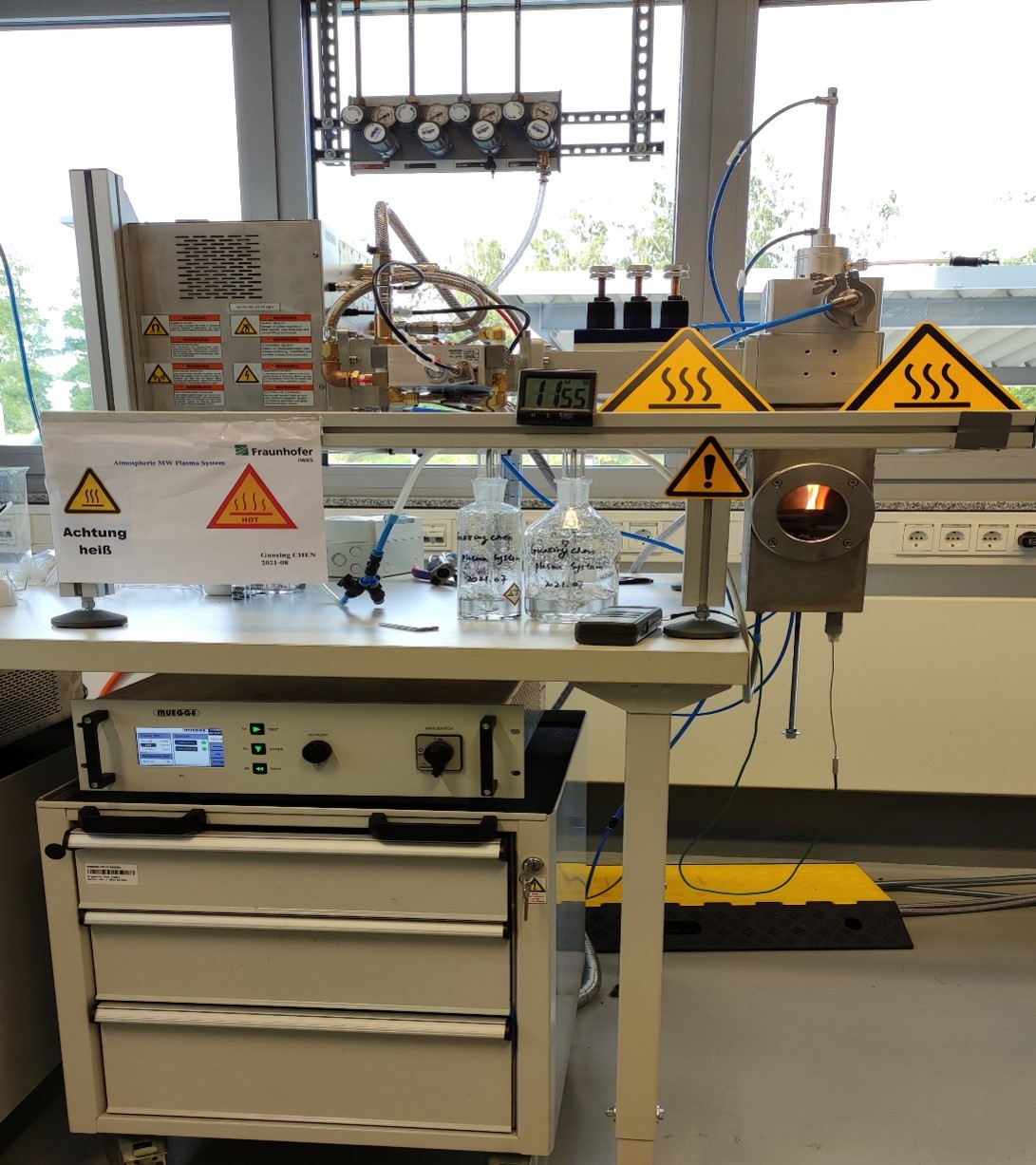

Standort: Fraunhofer IAP

Mehrwert der Anlage für Kund*innen:

Die PLA-Anlage am Fraunhofer IAP bietet eine durchgängige Plattform zur Entwicklung, Optimierung und Bewertung neuer PLA-Materialien. Aus biobasierter Milchsäure lassen sich unter praxisnahen Bedingungen Polymilchsäuren bis in den Kilogramm-Maßstab synthetisieren. Verschiedene Milchsäurequalitäten können getestet sowie Lactid gezielt hergestellt und aufgereinigt werden. Unternehmen profitieren von der umfassenden Expertise entlang der gesamten Wertschöpfungskette – von der Rohstoffauswahl bis zum stabilisierten Endprodukt. Durch integrierte Recyclingprozesse, mit denen Alt-PLA in hochwertiges Lactid zurückgeführt wird, wird zudem ein geschlossener Materialkreislauf ermöglicht. Die Anlage unterstützt damit gezielt nachhaltige Innovationsprojekte in der kunststoffverarbeitenden Industrie.

Wesentliche Anlagenparameter sind:

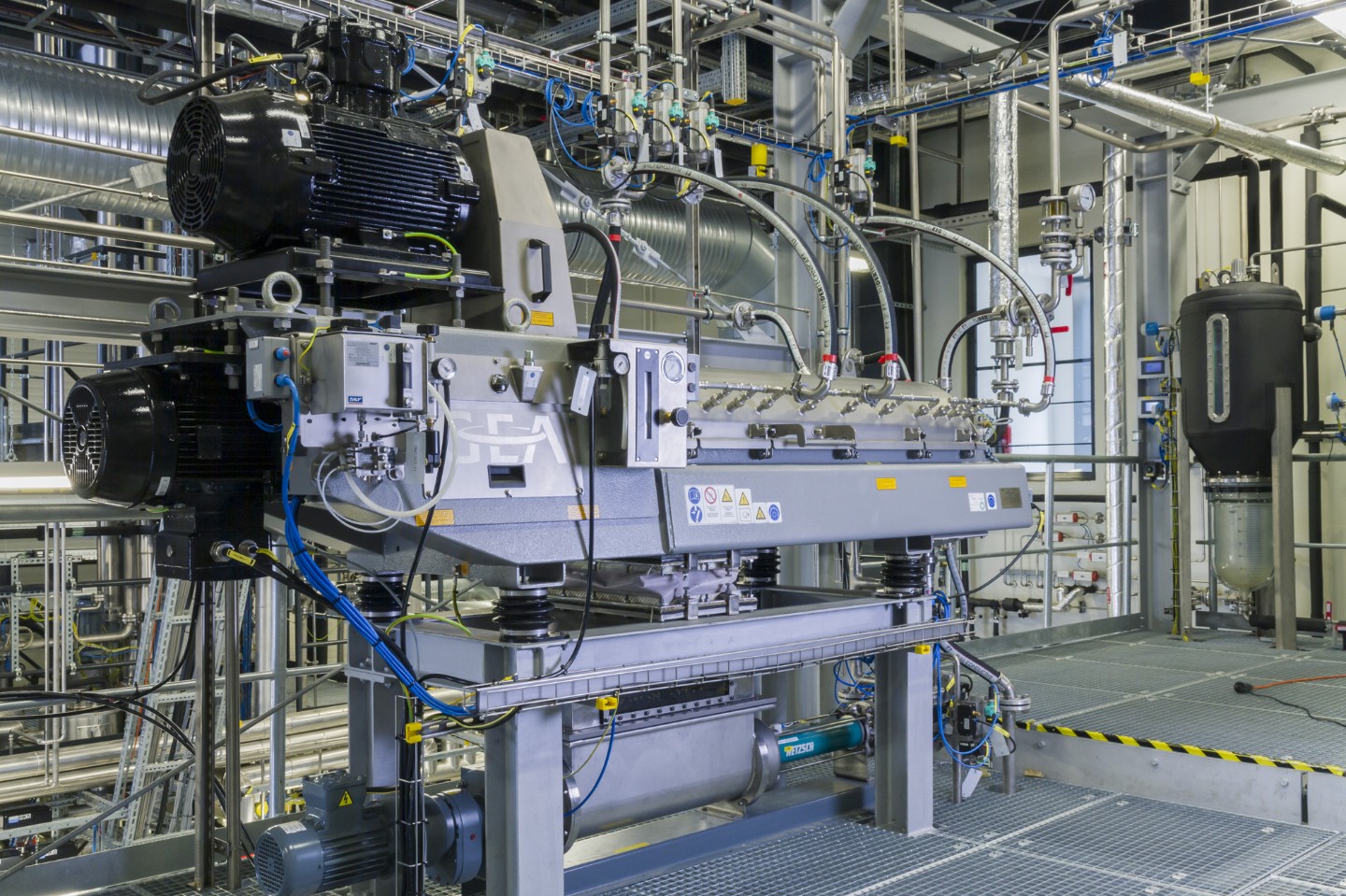

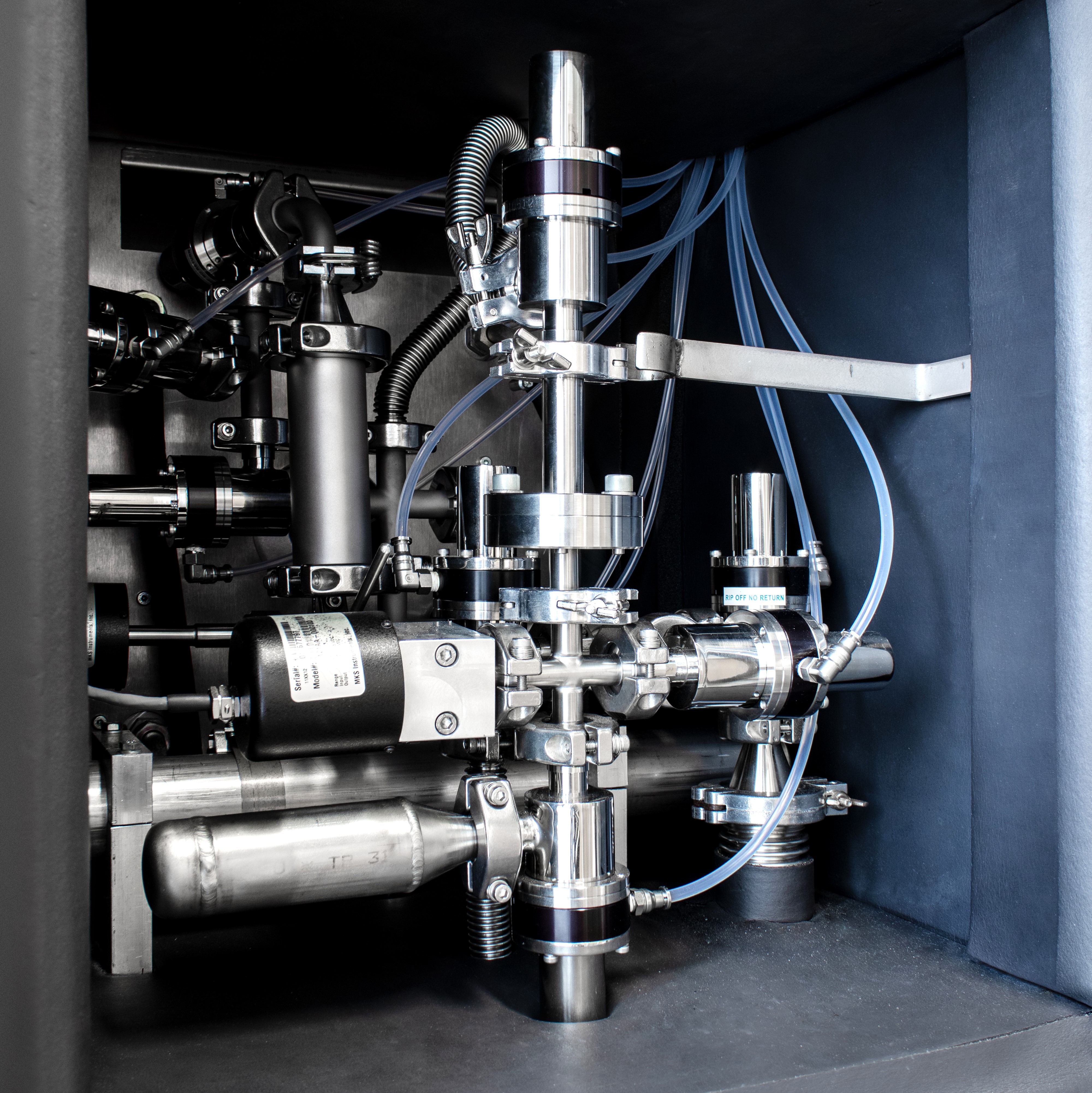

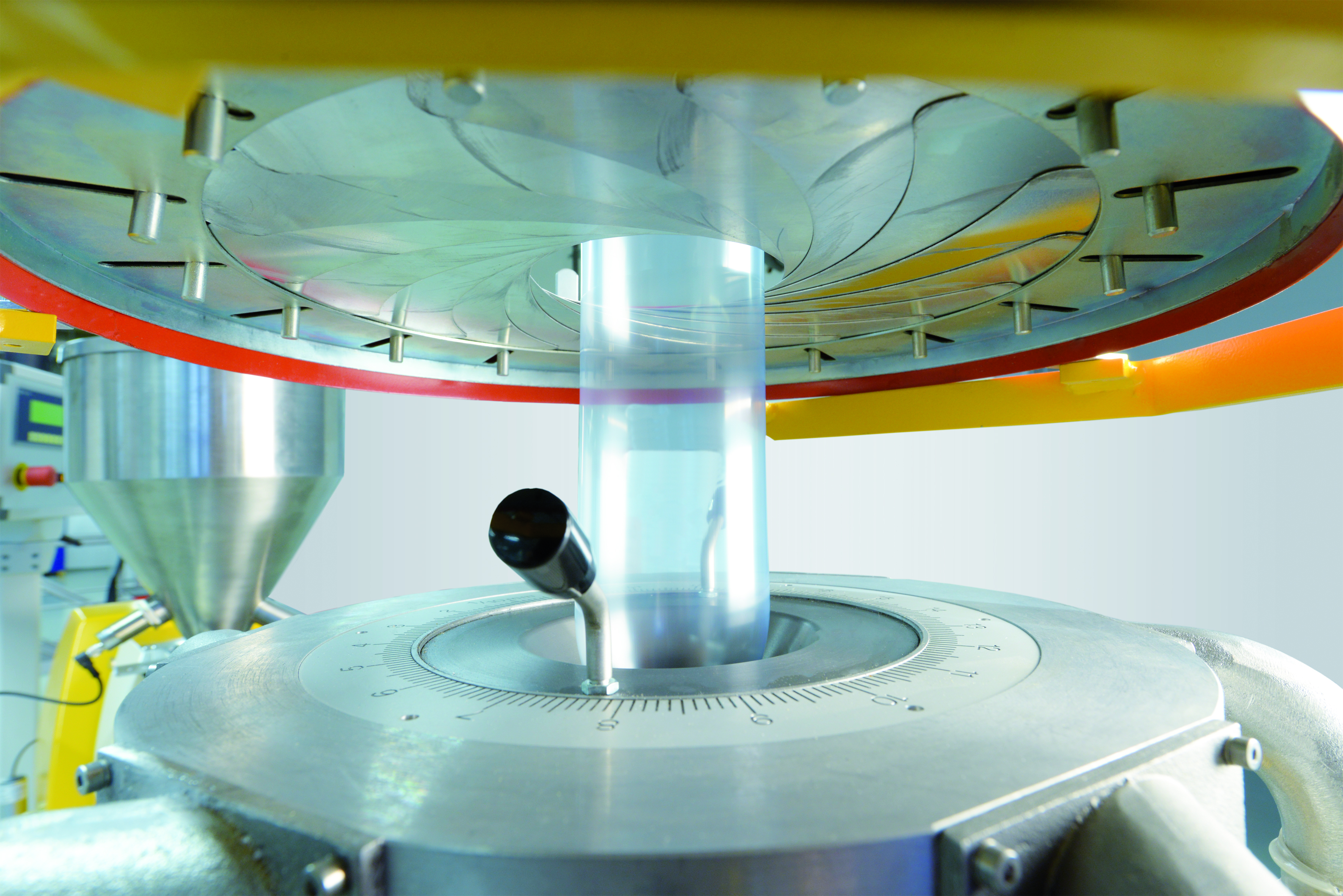

- PLA-Synthese: Batch (Rührreaktor) und kontinuierlich (Doppelschneckenextruder)

- Katalysator-Deaktivierung

- PLA-Synthese mit einstellbarem Molekulargewicht; auch (Block-)Copolymere

- Weitere Informationen finden Sie hier